发泡釜

一、工作原理

发泡釜是一种用于实现发泡工艺的关键设备。其工作原理基于气体在特定条件下于物料中形成气泡并使其稳定存在,进而实现物料发泡的过程。在超临界发泡技术中,利用二氧化碳、氮气等气体经高温高压处理后形成的超临界流体作为发泡剂。当这些超临界流体被引入到诸如 TPU、EVA、聚丙烯、聚乙烯、尼龙弹性体等高分子材料中时,由于超临界流体兼具气体和液体的特性,能够迅速扩散并溶解于高分子材料内部。此时,通过控制温度、压力等条件,使超临界流体从溶液中析出,形成大量微小气泡核,随着气泡核的不断生长和合并,最终在材料内部形成均匀分布的泡孔结构,完成发泡过程。

对于一些采用机械搅拌辅助发泡的釜体,如斜切式搅拌发泡釜,通过旋转电机带动螺纹杆转动,使移动套筒在螺纹杆上运动,进而带动搅拌棒在固定杆上滑动,以倾斜的方式对发泡物进行搅拌。这种独特的搅拌方式能够有效提高物料与发泡剂的混合均匀性,促进气泡在物料中的均匀分散,提高发泡质量和效率。

二、 产品特点

1. 温度控制精准:以新元化工机械厂自主设计并制造的高压超临界发泡釜为例,釜内温度均匀性极佳,最大温差仅为 ±1℃。这对于对温度敏感的发泡工艺而言至关重要,能够确保发泡过程在稳定且精准的温度环境下进行,避免因温度波动导致的发泡质量不稳定,保证每一批次产品的一致性。

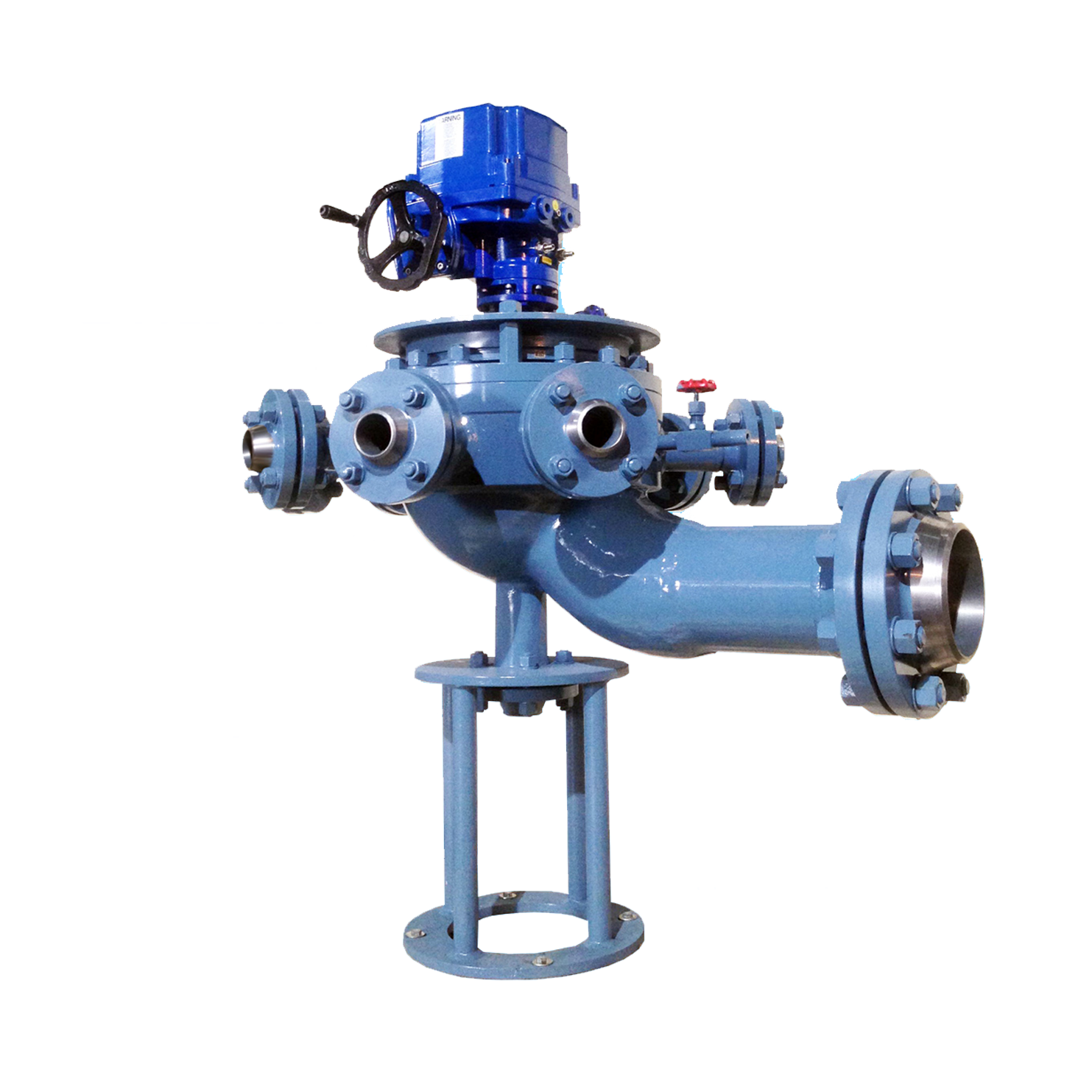

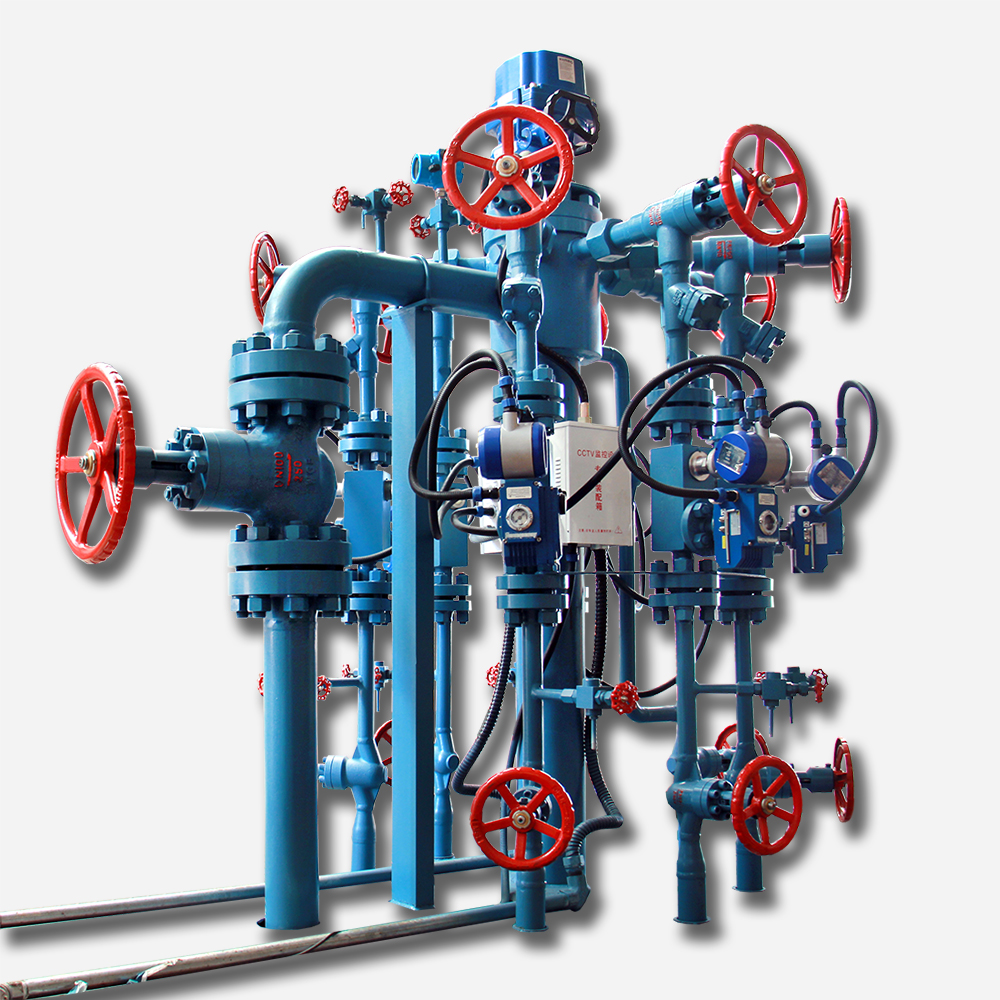

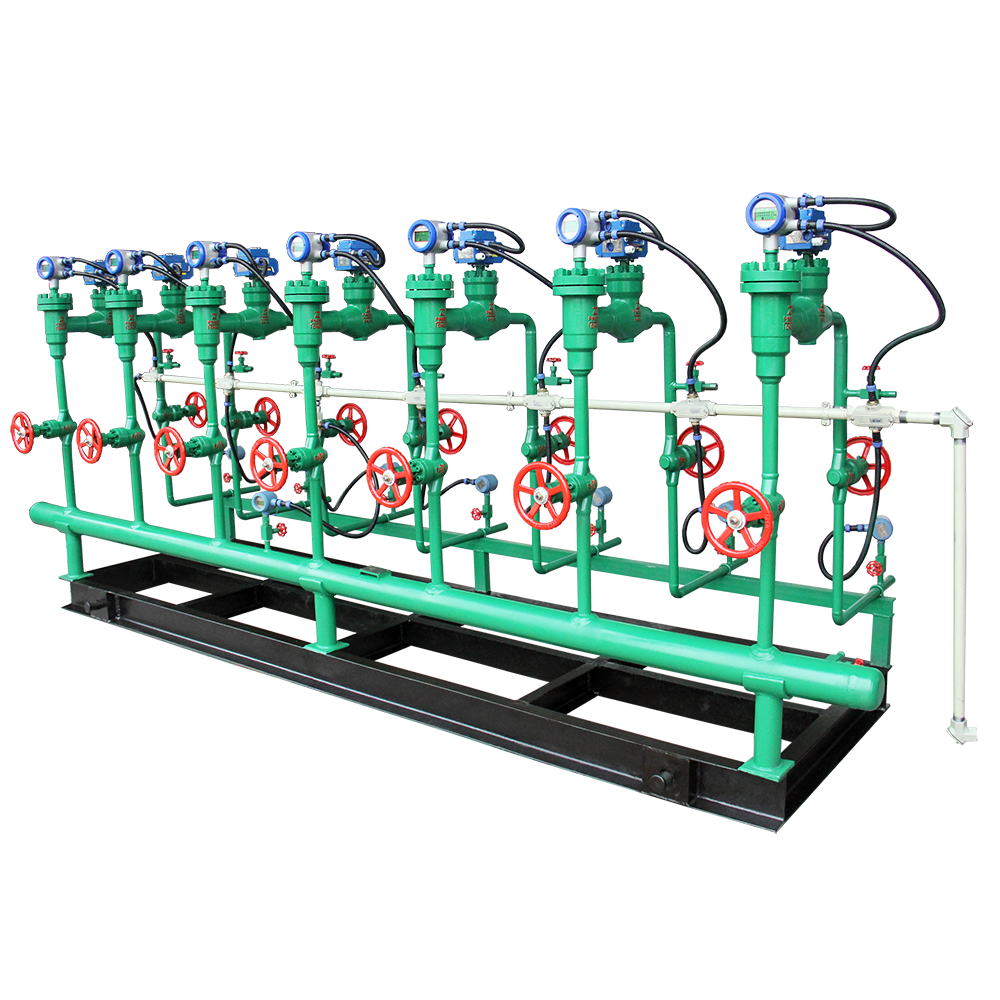

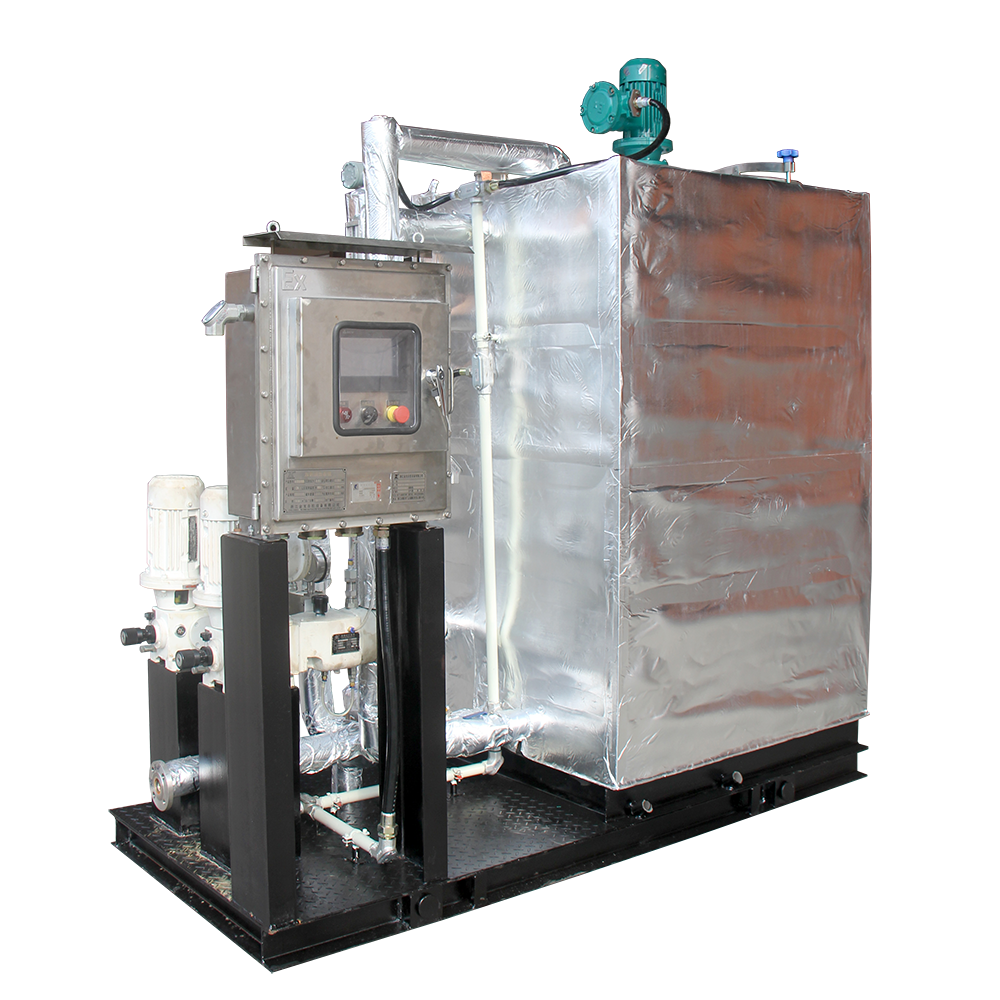

2. 结构设计合理:部分发泡釜,如卧式发泡釜采用静密封结构,具有出色的密封效果,能够有效防止在高压工作状况下气体泄漏,保障发泡过程的顺利进行。同时,该类发泡釜搅拌效果良好,能使物料与发泡剂充分混合,促进发泡反应均匀进行。此外,卧式发泡釜内部构件无焊接,极大地增强了结构稳定性,且可整体移动,便于安装、调试与维护,提高了设备的使用灵活性。

3. 出料便捷顺畅:许多发泡釜,像超临界珠粒发泡釜在设计上充分考虑了出料问题,具备出料方便可靠的特点。例如,其结构设计能够保证在发泡完成后,物料能够快速顺畅地从釜内排出,减少物料残留,提高生产效率,降低清洁成本。

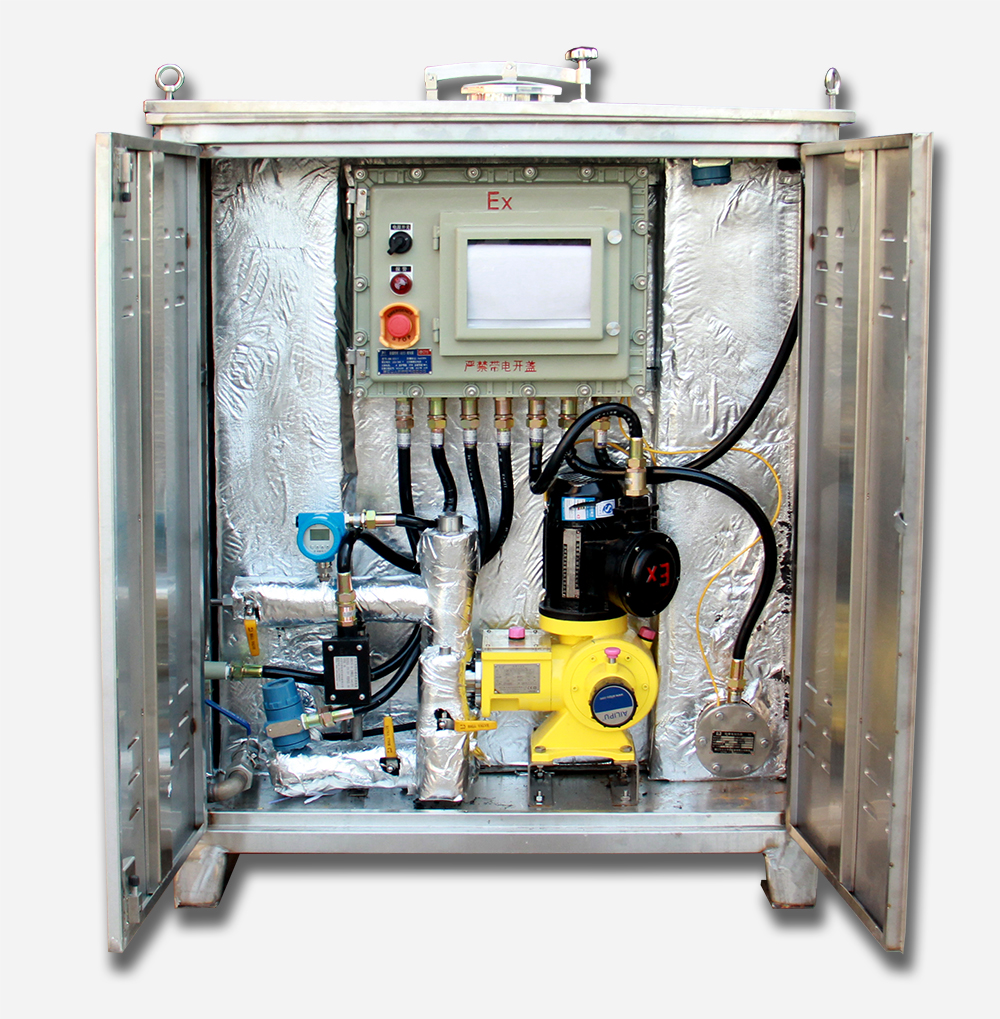

4. 安全性能卓越:卧式发泡釜具备智能控温功能,可有效避免温度冲击,控温精度可达 ±1℃,且升温速率可调。同时,配备超温超压双报警提示系统,一旦温度或压力超出设定范围,系统将立即发出警报,并自动切断加热电源,防止意外事故发生。内部采用磁力搅拌,不存在轴封泄露及保养问题,确保无泄露,无裸露旋转部件,从多方面保障操作人员和设备的安全。

5. 人性化设计突出:卧式发泡釜可实现手动或自动升降釜体及加热炉,操作人员能够根据实际需求随意调整触摸屏角度,提供了极为友好的人机交互界面。并且支持局域网、以太网、app 远程控制,方便操作人员在不同位置对设备进行监控与操作。此外,还配备原位自降温系统,无需漫长等待设备自然冷却,节省时间,提高生产效率。

三、适用范围

1. 运动鞋材领域:在高端功能性运动鞋产品中,尼龙弹性体等材料通过超临界物理发泡工艺,能够实现极低密度、超高回弹以及更快速的缓震响应能力,为使用者提供更为舒适和高效的运动体验。因此,发泡釜在运动鞋中底等关键部件的生产中发挥着重要作用。

2. 汽车行业:用于汽车轻量化部件的制造,如汽车内饰、非关键结构部件等。发泡材料的应用可以有效减轻汽车重量,降低能耗,同时还能提供良好的缓冲保护性能。此外,在汽车座椅或舱壁内饰方面,发泡材料良好的隔音性能也能提升车内的乘坐舒适性。

3. 建筑与建材领域:可生产用于高性能保温隔热及隔音的建材产品。发泡材料的低导热系数使其成为优秀的保温隔热材料,广泛应用于建筑物的外墙保温、屋面保温等。其良好的隔音性能也适用于室内隔墙、隔音吊顶等的建造。

4. 电子设备领域:在电子设备缓冲包装方面,发泡材料能够为电子设备提供可靠的防护,减少运输和使用过程中的震动冲击对设备的损害。同时,在电子元器件散热材料以及通讯设备防护材料等方面也有应用,满足电子设备对材料性能的多样化需求。

5. 医疗领域:可用于生产医用敷料和绷带,其特殊的泡孔结构能够提供良好的透气性和吸水性,有助于伤口愈合。在组织工程支架和药物缓释载体的制备中,发泡材料也具有独特的优势,能够为细胞生长和药物释放提供合适的环境。

6. 食品领域:可用于新型发泡食品的制作,改变食品的口感和质地。同时,具有良好保鲜性能的食品包装材料也可通过发泡工艺制备,延长食品的保质期,保持食品的新鲜度。

四、 技术参数(以常见发泡釜为例)

1. 釜体有效容积:通常有多种规格可选,如 5 - 1000L。不同的生产规模和工艺需求可选择合适容积的发泡釜,以确保生产效率和产品质量。

2. 耐压能力:一般能承受较高压力,常见的耐压可达 20.0MPa,以满足超临界发泡等高压工艺的要求。

3. 耐温范围:耐温可达 250℃,使用温度一般为 200℃,能够适应多种需要在高温环境下进行的发泡反应。

4. 搅拌转速:根据不同的发泡工艺和物料特性,搅拌转速可在一定范围内调节,以保证物料与发泡剂充分混合。例如,某些发泡釜的搅拌转速可在 0 - 1000r/min 之间调节。

五、操作流程

1. 准备阶段:检查发泡釜各部件是否完好,连接是否紧密,确保设备处于正常工作状态。根据发泡工艺要求,准备好所需的原料、发泡剂等物料,并将其输送至相应的储存装置。

2. 物料添加:通过进料管将高分子材料等原料加入到发泡釜内。同时,根据工艺设定,将超临界流体发泡剂或其他类型的发泡剂通过特定管道注入釜内。

3. 参数设定与运行:在设备控制系统中,根据发泡工艺要求,精确设定温度、压力、搅拌转速等参数。启动设备,加热系统开始工作,使釜内温度逐渐升高至设定值,同时搅拌装置开始运转,使物料与发泡剂充分混合。当温度和压力达到超临界状态时,发泡剂开始在物料中溶解并形成气泡核。

4. 发泡过程监控:在发泡过程中,密切监控设备的温度、压力、搅拌转速等参数,确保其稳定在设定范围内。可通过设备的传感器和控制系统实时获取数据,并根据实际情况进行微调。同时,观察发泡过程中物料的状态变化,如颜色、粘度等,以判断发泡是否正常进行。

5. 出料与后续处理:当发泡过程完成后,停止加热和搅拌装置。通过出料口将发泡后的物料排出釜外,进行后续的成型、加工等处理。对于一些需要回收未反应发泡剂的工艺,可启动相应的回收装置,对釜内残留的发泡剂进行回收处理。

六、维护保养

1. 日常检查:每日检查发泡釜的外观是否有损坏、变形,连接部位是否松动,管道是否有泄漏等情况。检查设备的控制系统是否正常运行,各仪表显示是否准确。同时,清理设备表面的灰尘和杂物,保持设备清洁。

2. 定期维护:定期对设备的加热系统、搅拌装置、压力控制系统等关键部件进行维护保养。检查加热元件是否有损坏,及时更换老化或损坏的元件。对搅拌装置的电机、减速机等进行润滑保养,检查搅拌桨叶是否有磨损,如有必要及时更换。校准压力传感器、温度传感器等仪表,确保其测量精度。

3. 密封件更换:由于发泡釜在高压环境下工作,密封件容易磨损老化。根据设备的使用频率和实际运行情况,定期更换釜体的密封件,以保证设备的密封性能,防止气体泄漏。

4. 清洁与防锈:定期对釜内进行清洁,清除残留的物料和杂质,防止物料在釜内堆积影响设备性能。对于设备的金属部件,尤其是暴露在外部的部分,定期进行防锈处理,涂抹防锈漆或油脂,延长设备的使用寿命。

5. 人员培训:对操作和维护发泡釜的人员进行定期培训,使其熟悉设备的结构、工作原理、操作流程和维护保养知识。提高操作人员的技能水平和安全意识,确保设备的正确使用和维护。

专业制造、专业服务,金龙为你创造更多价值。

公司自创建以来,以“关注顾客、赢得市场、品质为本、持续改进”为质量方针,贯彻“诚信求实、拼搏创新”的理念。金龙严格按照 ISO9001质量体系认证要求,质量严格把关,责任到人,确保生产、销售、服务的健康运行。加强与用户沟通,竭诚为广大客户提供优质产品,至善至美服务,特此我厂做出如下承诺:

产品标准

产品严格按照国内外相关标准设计、制造、验收。

售前服务

产品介绍,技术交流,非标产品设计,疑难解答

售中服务

1.守信合同,保证及时供货,随时保持与客户联系

2.对特殊或复杂的产品,我厂安排技术人员对用户进行产品使用、故障排除、调式及维修进行培训和指导。

售后服务

1.咨询服务

在客户验收工作完成后,我司将通过多种方式提供咨询与技术支持工作,及时将相关设备的操作及注意事项通知用户,并在具体过程中提供必要的技术支持。

2.系统维护服务

客户对设备验收工作完成后,我司根据合同进入维护期,在维护期内,提供完全技术支持、维护服务。

3.实时技术服务

通过技术支持服务热线、Email、及现场服务等方式,为产品的使用及运行提供维护咨询,为产品的正常工作提供技术支持,若有需要,我公司可以负责提供技术指导与人员培训。

4.故障响应

质保期内出现质量问题,在接到报修电话后立即响应,12小时内到达现场进行免费维修维修。质保期内如出现严重质量问题,12小时内不能完成维修,则最迟在7日内免费提供同样规格要求的替代品,若有特殊情况不能提供需跟客户协商得到客户同意。

订货流程

1.客户采购清单请传真至 0577-66851990,或来电咨询 0577-66851887。

2.邮件:zjjinlong126@126.com。

3.收到客户采购清单,为客户提供阀门型号选型与报价(价格清单)。

4.具体商定:交货期、特殊要求等事宜。

订货须知

1.客户对产品有特殊要求,须在订货合同中提供以下说明:

a.结构长度

b.连接形式

c.公称直径、全通径、缩径、管道尺寸

d.运用介质及温度、压力范围

e.实验、检验标准及其他要求

2. 本场可根据客户特殊要求配置各类驱动装置。

3. 如由客户提供确定的产品类型和型号时,客户应正确说明其型号的含义和要求,在供需双方理解一致的条件下签订合同。

产品中心

联系我们

联系电话:

0577-66851887

企业邮箱:

Zjjinlong126@126.com

销售:0577-66851887 传真:0577-66851990

技术:0577-65112228